Мінеральні в'яжучі речовини це тонкоподрібнені порошки, що утворюють при змішуванні з водою пластичне тісто, під впливом фізико-хімічних процесів переходить в камневидное стан.

Зміст статті:

> Мінеральні в'яжучі речовини;

> Повітряні в'яжучі речовини;

> Гідравлічні в'яжучі речовини.

Мінеральними в'яжучими речовинами називають тонкоподрібнені порошки, що утворюють при змішуванні з водою пластичне тісто, під впливом фізико-хімічних процесів переходить в камневидное стан. Це властивість в'яжучих речовин використовують для приготування на їх основі розчинів, бетонів, безвипалювальних штучних кам'яних матеріалів і виробів. Розрізняють мінеральні в'язкі речовини повітряні і гідравлічні.

Повітряні в'яжучі речовини твердіють, довго зберігають і підвищують свою міцність тільки на повітрі. До повітряних в'язких речовин відносяться гіпсові і магнезіальні в'яжучі, повітряне вапно і кислототривкий цемент.

Гідравлічні в'яжучі речовини здатні тверднути і тривало зберігати свою міцність не тільки на повітрі, але і в воді. До групи гідравлічних в'яжучих входять портландцемент і його різновиди, пуццолановиє і шлакові в'яжучі, глиноземистий і розширюються цементи, гідравлічна з звістку.

Їх використовують як в надземних, так і в підземних і під водних конструкціях. Поряд з цим розрізняють в'яжучі речовини, ефективно тверднуть тільки при автоклавної обробці - тиску насиченої пари 0,8 ... 1,2 МПа і температурі 170 ... 200 ° С. До групи в'яжучих речовин автоклавного твердіння входять вапняно-кремнеземисті і вапняно-нефелінові в'яжучі.

◊ Гіпсові в'яжучі речовини

Гіпсові в'яжучі речовини ділять на дві групи: нізкообжіговие і високообжіговие. Нізкообжіговие гіпсові в'яжучі речовини отримують при нагріванні двухводного гіпсу CaSO4 · H2O до температури 150 ... 160 ° С з частковою дегідратацією двуводного гіпсу та переведенням його в напівводний гіпс CaSO4 · 0,5H2O.

Високообжіговие (ангідридні) в'яжучі одержують випалюванням двуводного гіпсу при більш високій температурі до 700 ...

1000 ° С з повною втратою хімічно зв'язаної води і утворенням безводного сульфату кальцію - ангідриту CaSO4. До низько випалювальних відноситься будівельний, формувальний і високоміцний гіпс, а до високообжіговим - ангідритовий цемент і естріх-гіпс.

Сировиною для виробництва гіпсових в'яжучих служать природний гіпсовий камінь і природний ангідрид CaSO4, а також відходи хімічної промисловості, що містять двуводний або безводний сірчанокислий кальцій, наприклад фосфогіпс. Можливе застосування гипсосодержащего природної сировини у вигляді сажі і гліногіпса.

гіпсовим в'язким називають повітряне в'язка речовина, що складається переважно з напівводного гіпсу і отримується

шляхом теплової обробки гіпсового каменю при температурі 150 ... 160 ° С. При цьому двуводний гіпс CaSO4 · 2H2O, що міститься в гіпсовому камені, дегідратірующая за рівнянням:

CaSO4 · 2Н2О = CaSO4 · 0,5Н2О + 1,5Н2О

У цих умовах утворюються дрібні кристали полуводного сірчанокислого кальцію β-модифікації; такий гіпс має підвищену водопотребностью (60 ... 65% води). Надлишкова вода, т. Е. Сверхпотребная на гідратацію гіпсу (15%), випаровується, утворюючи пори, внаслідок чого затверділий гіпс має високу пористість (до 40%) і відповідно невелику міцність.

Виробництво гіпсу складається з дроблення, помелу і теплової обробки (дегідратації) гіпсового каменю. Є кілька технологічних схем виробництва гіпсового в'яжучого: в одних помел передує випалу, в інших помел проводиться після випалу, а по-третє помел і випалення поєднуються в одному апараті. Останній спосіб отримав назву випалу гіпсу в підвішеному стані. Теплову обробку гіпсового каменю виробляють в виручених котлах, сушильних барабанах, шахтних або інших млинах.

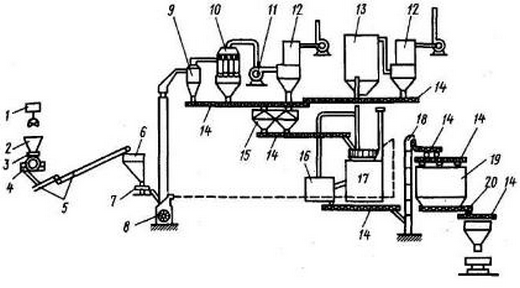

Малюнок 1. Технологічна схема виробництва будівельного гіпсу з застосуванням варильних котлів:

1 бруківці грейферний кран, 2 - бункер гіпсового каменю; 3 - лоткові живильник; 4 - щокові дробарка; 5 - стрічкові транспортери; 6 - бункер гіпсового щебеню; 7 - тарільчасте живильник; 8 - шахтна млин; 9 - здвоєний циклон; 10 - батарея циклонів; 11 - вентилятор; 12 - рукавні фільтри; 13 - пилеосадітельная камера; 14- шнеки; 15 - бункер сирого меленого гіпсу; 16 - камера томління; 17 - гіпсоварочний котел; 18 - елеватор; 19 - бункер готового гіпсу; 20 - скребковий транспортер.

Найбільш поширена схема виробництва гіпсового в'яжучого із застосуванням варильних котлів (рис. 1). Гіпсовий камінь, що надходить на завод у великих шматках, спочатку дроблять, потім подрібнюють в млині, одночасно підсушуючи його. У порошкоподібному вигляді камінь направляють в варильний котел періодичного або в установку безперервної дії. Остання має в 2 ... 3 рази вище продуктивність, але ще перебуває в стадії практичного освоєння.

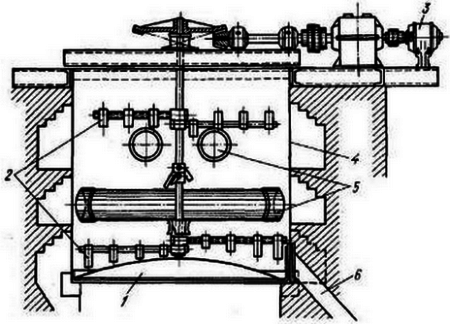

Малюнок-2. Варильний котел для виготовлення будівельного гіпсу:

1 -дніще; 2 - змішувач; 3 - електродвигун, 4 - котел; 5 - жарові труби; б - розвантажувальний жолоб.

Варильний котел періодичної дії (рис. 2) являє собою обмурувати цеглою сталевий котел 4 зі сферичним днищем 1, зверненим опуклою стороною всередину циліндра. Для перемішування гіпсу в котлі є мешалка2, що приводиться в рух електродвігателем3. Розпечені топкові гази обігрівають днище і стінки котла, а також проходять через жарові труби 5 всередині котла і в охолодженому стані видаляються по димовій трубі.

Тривалість варіння 90 ... 180 хв. При варінні в котлі гіпс не стикається з топковим газами, що дозволяє отримувати чисту продукцію, яка не забруднену золою палива. Гіпсове в'язке в сушильних барабанах отримують шляхом випалу гіпсового каменю у вигляді щебеню розміром до 20 мм.Обжіговой частиною сушильного барабана служить похилий сталевий циліндр діаметром до 2,5 м і довжиною до 20 м, встановлений на роликових опорах і безперервно обертається.

Гіпсовий щебінь подається в барабан з піднятою боку і в результаті обертання похилого барабана переміщається в сторону нахилу. З топки в барабан надходять розпечені димові гази, які при русі вздовж барабана обпалюють гіпсовий камінь, а з протилежного боку видаляються вентилятором. Далі гіпсовий камінь подрібнюють в млинах.

При випалюванні гіпсу в підвішеному стані поєднують дві операції: подрібнення і випалення. У млин (шахтну, кульову або роликову) подають гіпсовий щебінь і одночасно нагнітають гарячі димові гази. Утворені при розуміли найдрібніші зерна гіпсу товарної фракції захоплюються з млина потоком димових газів і в процесі транспортування в розпеченому газовому потоці обпікаються. Пилоповітряна суміш надходить в циклони і фільтри для осадження гіпсу.

Найбільшу продуктивність з розглянутих схем має остання, потім схема випалу в сушильних барабанах і, нарешті, в виручених котлах. Однак перші дві схеми істотно поступаються за якістю продукції схемою з варінням гіпсу. При замішуванні порошку гіпсу водою напівводяний сірчанокислий кальцій CaSO4 · 0,5H2O, що міститься в ньому, починає розчинятися до освіти насиченого розчину і одночасно гідратованих, приєднуючи 1,5 молекули води і переходячи в двогідрату CaSO4 · 2H2O за рівнянням:

CaSO4 · 0,5Н2О + 1,5Н2О = CaSO4 · 2Н2О

Розчинність двугидрата приблизно в 5 разів менше розчинності вихідного порошку - полугидрата CaSO4 · 0,5H2O. В результаті утворився насичений розчин полугидрата виявляється пересиченим по відношенню до двогідрату. Пересичений розчин в звичайних умовах не може існувати - з нього виділяються дрібні частки твердої речовини - двуводного сірчанокислого кальцію.

У міру накопичення цих часток вони склеюються між собою, викликаючи загустіння (схоплювання) тесту. Потім дрібні частки гідрату починають кристалізуватися, визначаючи цим утворення міцного гіпсового каменю. Подальше збільшення міцності гіпсу відбувається внаслідок висихання твердіє маси і більш повної кристалізації при цьому. Твердіння гіпсу можна прискорити сушінням, але при температурі не вище 65 ° С щоб уникнути зворотного дегідратації двуводного гіпсу.

Швидке схоплювання гіпсу ускладнює в ряді випадків його використання і викликає необхідність застосування сповільнювачів схоплювання (кератинового, вапняно-кератинового клею, сульфітно-дріжджової бражки в кількості 0,1 ... 0,3% від маси гіпсу). Сповільнювачі схоплювання зменшують швидкість розчинення напівводного гіпсу і уповільнюють дифузійні процеси. При необхідності прискорити схоплювання гіпсу до нього додають двуводний гіпс, поварену сіль, сірчану кислоту. Одні з них підвищують розчинність полуводного гіпсу, інші (двуводний гіпс) утворюють центри кристалізації, навколо яких швидко закрісталлізовивается вся маса.

Застосовується гіпсове в'язке для виробництва гіпсових і гіпсобетонних будівельних виробів для внутрішніх частин будівель (перегородкових плит, панелей, сухої штукатурки, приготування гіпсових і змішаних розчинів, виробництва декоративних та оздоблювальних матеріалів, наприклад штучного мармуру), а також для виробництва гипсоцементно-пуцоланових в'яжучих.

Високоміцний гіпс є різновидом полуводного гіпсу. Цей напівводяний гіпсα-модифікації, який має більші кристали, що зумовлюють меншу водопотребность гіпсу (40 ... 45% води), дозволяє отримувати гіпсовий камінь з більшою щільністю і міцністю. Отримують його шляхом нагрівання природного гіпсу паром під тиском 0,2 ... 0,3 МПа з наступним сушінням при температурі 160 ... 180 ° С. Міцність його за 7 діб досягає 15 ... 40 МПа.

Високоміцний гіпс випускають поки в невеликій кількості і застосовують в основному в металургійній промисловості для виготовлення форм. Однак він успішно може замінити звичайне гіпсове в'язке, забезпечивши виробам високу прочность.Формовочний гіпс складається в основному з кристалів β-модифікації і незначної кількості домішок.

Він має підвищену водопотребностью, а будучи затверділим, має високу пористість. Це властивість формувального гіпсу успішно використовується в керамічній і фарфоро-фаянсової промисловості для виготовлення форм.

◊ Властивості і застосування нізкообжігових гіпсових в'яжучих речовин

Основними характеристиками гіпсових в'яжучих є терміни схоплювання, тонкість помелу, міцність при стисненні і розтягуванні, водопотребность і ін. Гипсовое вяжущее є бистросхвативающегося і швидко твердіє в'язкою речовиною. По термінах схоплювання ГОСТ 125-79предусматрівает випуск в'яжучих: швидкотверднучого (індекс А) з початком схоплювання не раніше 2 хв, кінцем - не пізніше 15 хв; нормальнотвердеющего (індекс Б) з початком схоплювання не раніше 6 хв, кінцем - не пізніше 30 хв; повільнотвердіючими (індекс Б) з початком схоплювання не раніше 20 хв, кінець схоплювання не нормується.

Залежно від ступеня помелу розрізняють в'яжучі грубого, середнього та тонкого помелу з максимальним залишком на ситі з розміром осередків в світлі 0,2 мм не більше 23, 14 і 2% (що позначаються відповідно індексами I, II і III).

Марку гіпсових в'яжучих характеризують по міцності при стисненні зразків-балочек40 × 40 × 160 мм у віці 2 год після змішування з водою. Мінімальна межа міцності кожної марки повинен відповідати вказаним в табл. 5.1.

Чітке індексування різних сортів гіпсових в'яжучих дозволяє давати великий обсяг інформації в скороченій формі. Наприклад, гіпсове в'язке з міцністю при стисканні 5,2 МПа, початком схоплювання 5 хв, кінцем схоплювання 9 хв і залишком на ситі 0,2 мм 9%, т. Е. В'яжучий марки Г-5, швидкотвердіюче, середнього помелу, може бути записано у вигляді скороченого позначення Г-5 АП.

Таблиця 5.1. Застосовувані значення межі міцності кожної марки гіпсового в'яжучого

Щоб отримати гіпсове удобоукладиваемой тісто, необхідно взяти 60 ... 80% води від маси в'яжучого, а на хімічну реакцію гідратації потрібно лише 18,6% води. Надлишок її залишається в порах, потім випаровується, тому що вийшов в результаті твердіння напівводного гіпсу гіпсовий камінь має високу пористість, що досягає 40 ... 60% і більше.

Чим більше води замішування, тим вище пористість каменю, а міцність його відповідно менше. Міцність гіпсових зразків, висушених при температурі до 60 ° С, в 2 ... 2,5 рази вище міцності вологих зразків після 1,5 год тверднення. Кращі сорти гіпсу після сушки мають міцність при стисненні 18 ... 20 МПа, а міцність при розтягуванні в 6 ... 8 разів менше.

При твердінні гіпс розширюється в обсязі до 1%, завдяки чому гіпсові виливки добре заповнюють форму і передають її обриси. При його висиханні тріщин не утвориться, що дозволяє застосовувати гіпсове в'язке без наповнювачів.

Гіпсове в'язке в воді знижує свою міцність внаслідок розчинення двугидрата і руйнування кристалічного зростка. Водостійкість його може бути підвищена введенням невеликих кількостей гідрофобних речовин (олеїнової кислоти і ін.), Добавкою меленого гранульованого шлаку, вапна, портландцементу.

Поряд з гіпсовими в'яжучими загальнобудівельного призначення випускаються в'яжучі для фарфоро-фаянсової і керамічної промисловості, до яких пред'являється ряд додаткових вимог: об'ємне розширення - не більше 0,15%, домішок, нерозчинних в НСl, - не більше 1%, водопоглинання - не менше 30%.

Гіпсові в'яжучі застосовують при виробництві гіпсової штукатурки, перегородкових стінових плит і панелей, вентиляційних коробів та інших деталей в будівлях і спорудах, що працюють при відносній вологості повітря не вище 65%. Вироби з них мають невелику щільність, не згорає і рядом інших цінних властивостей, але при зволоженні міцність їх знижується.

Для гіпсових будівельних виробів усіх видів рекомендуються марки Г-2 ... Г-7 всіх термінів тверднення і ступенів помелу; для тонкостінних будівельних виробів і декоративних деталей може використовуватися гіпс тих же марок, але тільки тонкого і середнього помелу, швидкого і нормального твердіння. При штукатурних роботах і закладенні швів застосовують маркіГ-2 ... Г-25 нормального і повільного тверднення. Гіпс марок Г-5 ... Г-25 нормального і повільного тверднення.

Гіпс марок Г-5 ... Г-25 тонкого помелу з нормальними термінами твердіння служить для виготовлення форм і моделей у керамічній, машинобудівній промисловості, а також в медицині.

◊ ангідритного в'язкі речовини

Ангідритного в'яжучий отримують випалюванням природного двуводного гіпсу при температурі 600 ... 700 ° С з подальшим його подрібненням з добавками - каталізаторами тверднення (вапном, сумішшю сульфату натрію з мідним або залізним купоро сом, обпаленим доломітом, основним доменним гранулюван ванним шлаком і ін.). Ангідритного в'яжучий можна отримати також шляхом помелу природного ангідриту з зазначеними вище добавками.

Ангідритного в'яжучий було запропоновано П. П. Буднікова наступного складу: вапно - 2 ... 5%; суміш бисульфата або сульфату натрію із залізним або мідним купоросом - по 0,5 ... 1% кожного; доломіт, обпалений при 800 ... 900 ° С, - 3 ... 8%, основний гранульований доменний шлак - 10 ... 15%. Залізний і мідний купорос ущільнюють поверхню затверділого ангідритного цементу, внаслідок чого каталізатори не виділяються і не утворюють вицвіти на поверхні виробу.

Дія каталізаторів пояснюється тим, що ангідрит має здатність утворювати комплексні сполуки з різними солями в воді нестійкого складного гідрату, який потім розпадається, утворюючи CaSO4 · 2H2O.

Ангідритовий цемент - це повільно схоплюється скорозшивач з початком схоплювання не раніше 30 хв, кінцем - не пізніше 24 год. Марки ангідритного цементу по міцності при стисненні М50, 100, 150 і 200.

Застосовують ангідридні цементи для приготування кладок і оздоблювальних розчинів, бетонів, виробництва теплоізоляційних матеріалів, штучного мармуру та інших декоративних виробів. Високообжіговий гіпс (естріх-гіпс) є різновидом ангідритових цементів. Його отримують випалюванням природного гіпсу або ангідриту при температурі 800 ... 1000 ° С з подальшим тонким подрібненням.

При цьому відбувається не тільки повне зневоднення, а й часткова дисоціація (розкладання) ангідриту з утворенням СаО (в кількості 3 ... 5%) по реакції CaSO4 = СаО + SO3. При замішуванні водою СаО діє як каталізатор за схемою твердіння ангідритного цементу, розглянутої вище.

Високообжіговий гіпс повільно схоплюється і твердне, але водостійкість і міцність при стисненні (10 ... 20 МПа) дозволяють успішно використовувати його при влаштуванні мозаїчних підлог, виготовлення штучного мармуру та ін. Вироби з високообжігового гіпсу мало-, тепло- і звукопровідність, вони володіють у порівнянні з виробами з гіпсового в'яжучого більш високою морозостійкістю, підвищеною водостійкістю і меншою схильністю до пластичних деформацій.

Магнезіальні в'язкі речовини

Різновідамі магнезіальніх в'яжучих Речовини є Каустічній магнезит и каустічній доломіт. Каустічній магнезит отримуються при віпалюванні гірської породи магнезиту MgCO3 в шахтних або обертовіх печах при 650 ... 850 ° С. У результаті MgCO3 розкладається за схемою MgCO3 = = MgO + CO2. Час, що залишився тверда речовина (окис магнію) з дрібніють в тонкий порошок.

Каустичний доломіт MgO і СаСО3 отримують шляхом випалу природного доломіту СаСО3 · MgCO3 з подальшим подрібне ням його в тонкий порошок.Прі випалюванні доломіту СаСО3 не раз покладається і залишається інертним як баласт, що знижує в'яжу щую активність каустического доломіту в порівнянні з каустичної ного магнезитом.

Магнезіальні в'яжучі зачиняють не водою, а водними розчинами солей сірчанокислого або хлористого магнію. Магнезіальні в'яжучі, зачинені на розчині хлористого магнію, дають велику міцність, ніж на розчині сірчанокислого магнію. Магнезіальні в'яжучі, будучи повітряними, слабо чинять опір дії води. Їх можна використовувати тільки при затвердінні на повітрі з відносною вологістю не більше 60%.

Каустичний магнезит легко поглинає вологу і вуглекислоту з повітря, в результаті чого утворюються гідрат оксиду магнію і вуглекислий магній. У зв'язку з цим Каустичний магнезит зберігають у щільній герметичній тарі. На основі магнезіальних в'яжучих в минулому часі виготовляли ксилоліт (суміш в'яжучого з тирсою), який використовується для влаштування підлог, а також фіброліт і інші теплоізоляційні матеріали. В даний час застосування магнезіальних в'яжучих різко скоротилося.

◊ Кислототривкі цементи

кислототривкі цементи складаються з суміші водного розчину силікату натрію (розчинного скла), кислотоупорного наповнювача і добавки-прискорювача твердіння.

◊ Повітряна будівельна вапно

будівельну повітряну вапно отримують з кальцієво-магнієвих карбонатних порід.

Гідравлічні в'яжучі Речовини

◊ Гідравлічне вапно

гідравлічне вапно -продукт помірного випалення при температурі 900 ... 1100 ° С мергелистих вапняків, які містять 6 ... 20% глинистих домішок.

◊ Портландцемент

портландцемент -гідравлічні скорозшивач, що твердне у воді і на повітрі. виробництво портландцементу грунтується в основному на двох методах: мокрий і сухий. При цьому кожен із способів має свої переваги і недоліки. Технічні характеристики портландцементу можна поділити на дві групи: 1) мінеральний і речовинний склади, тонкість помелу визначають будівельно-технічні властивості; 2) нормальна густота, терміни схоплювання, марка по міцності і інші технічні властивості.

твердіння портландцементу називається процес відбувається при замішуванні портландцементу водою, під час якого утворюється пластичне клейка цементне тісто, поступово густеющая і переходить в камневидное стан. цементний камінь є мінеральним клеєм, що скріплює зерна заповнювача і повинен мати достатню власної міцністю і адгезією, тобто добре зчіплюватися з зернами заповнювача.

◊ Добавки для цементів

Добавки для цементів класифікують по відношенню до властивостей цементу і призначенням (читай різновиди портландцементу ). За цими показниками добавки ділять на наступні групи:

1) компоненти матеріального складу (активні мінеральні добавки), які змінюють найменування цементів і володіють гідравлічними властивостями; 2) наповнювачі, що покращують зерновий склад цементу і структуру цементного каменю, що не володіють або частково володіють гідравлічними властивостями; 3) технологічні - інтенсифікаторами помелу, що регулюють основні властивості цементу: терміни схоплювання, тверднення, міцність цементу, пористість цементного каменю (воздухововлекающие), пластичність цементно-піщаного розчину і бетону (пластифікуючі добавки), водоутримуючу здатність, що зменшують змочування водою поверхні частинок цементу (гідрофобізующіе добавки); 4) регулюють спеціальні властивості цементу: тепловиділення, об'ємні деформації, корозійну стійкість, декоративні властивості і ін.

◊ Шлакові цементи

Шлакові цементи є різновидом цементів з активними мінеральними добавками, в яких останні представлені доменними гранульованими шлаками. шлакопортландцемент це гідравлічна в'язка речовина, що отримується при спільному подрібненні портландцементного клінкеру, доменного гранульованого шлаку і гіпсу або шляхом ретельного змішування окремо подрібнених тих же компонентів.

◊ Глиноземистий цемент

цемент глиноземистий є швидкотвердіючу і високоміцним гідравлічним в'язкою речовиною, яке містить переважно низькоосновні алюмінати кальцію. Глиноземистий цемент називають швидкотвердіюче (але нормально схоплюється) гідравлічне в'язка речовина, що отримується при тонкому подрібненні обпаленої до плавлення (або спікання) сировинної суміші бокситів і вапна з переважанням в готовому продукті низькоосновних алюмінатів кальція.Однокальціевий алюмінат CaO · Al2O3 определяетбистрое твердіння і інші властивості глиноземистого цементу .

◊ Розширюється цемент

До цієї групи в'яжучих відносяться цементи , Кілька збільшуються в обсязі при твердінні у вологих умовах або що не дають усадки при твердінні на повітрі. Водонепроникний цемент, що розширюється є бистросхвативающегося і швидкотвердіюче гідравлічне в'язка речовина, що отримується помелом або змішанням в кульової млині тонко подрібнених глиноземистого цементу, гіпсу

і високоосновного алюмінату кальцію.

Високоосновних алюмінат кальцію (4СаО · Аl2О3) отримують гидротермической обробкою протягом 5 ... 6 год при температурі 120 ... 150 ° С суміші глиноземистого цементу з вапном (1: 1), зачиненої 30% води. Отриманий продукт висушують і подрібнюють. Початок схоплювання цементу не раніше 4 хв, а кінець - не пізніше 10 хв.

Схоплювання можна уповільнити добавкою СДБ, оцтової кислоти і бури. Лінійне розширення через 1 добу твердіння цементу повинно бути не менше 0,2% і не більше 1%. Застосовують водонепроникний розширює цемент при відновленні зруйнованих бетонних і залізобетонних конструкцій, для гідроізоляції тунелів, стовбурів шахт, в підземному і підводному будівництвах, при створенні водонепроникних швів.

Гіпсогліноземістий розширюється цемент є швидкотвердіючу гідравлічним в'яжучим, одержуваних шляхом спільного тонкого помелу або змішування високоглиноземисті клінкеру або шлаку і природного двуводного гіпсу. Застосовують гіпсоглиноземистий цемент для отримання безусадочних і розширюються водонепроникних розчинів і бетонів, для зачеканки швів, гідроізоляції шахт.

Розширюється портландцемент (РПЦ) - гідравлічна в'язка речовина, що отримується спільним тонким помелом портландцементного клінкера- 58 ... 63%, гліноземістогошлака або клінкеру - 5 ... 7%, гіпсу - 7 ... 10% і гранульованого доменного шлаку або іншою активною мінеральною добавки-

23 ... 28%. РПЦ швидко твердне в умовах короткочасного пропарювання, володіє високою щільністю і водонепроникністю у вологому середовищі протягом 3 діб твердіння, здатністю розширюватися.

Напружує цемент (НЦ) при замішуванні водою спочатку твердне і набирає міцність, а в наступні часи роз ряется і напружує залізобетон. Цей цемент отриманий В. В. Михайловим. Він складається з 65 ... 75% портландцементу, 13 ... 20% глиноземистого цементу і 6 ... 10% гіпсу; його питома поверхня щонайменше 3500 см2 / г, початок схоплювання не раніше 30 хв і кінець - не пізніше ніж через 4 години після затвердіння.

НЦ шви ро твердне, міцність при стисненні через 1 добу повинна бути не менше 15 МПа, через 28 діб тверднення - 50 МПа. Застосовують самонапрягающій цемент для виготовлення напірних труб, резервуарів для води, зберігання бензину, спортивних споруд.